Batch-Karussell-Mikrowellen-Gefriertrockner

Conti-Mikrowellen-Gefriertrockner

Drastische Verkürzung

von Trocknungszeiten pharmazeutischer Wirkstoffe

in Vials mit Mikrowellen

Spektrum

Püschner Microwaves entwickelt, fertigt und vertreibt seit nunmehr 50 Jahren industrielle Mikrowellen weltweit. Als Spezialist für Mikrowellenanwendungen und Sonderanlagenbauer dringt Püschner in immer neue Verfahrensbereiche vor und hat 2008 mit der Mikrowellen-Gefriertrocknung zunächst für keramische Produkte begonnen und diese dann in den Bereichen Food & BioTec erweitert. Die jüngsten Entwicklungen beziehen sich auf Anlagenkonzepte für pharmazeutische Produkte.

Gefriertrocknung ist bislang das übliche Verfahren, um aktiv pharmazeutische Wirkstoffe zu trocknen und zu stabilisieren.

Immer mehr Wirkstoffe basieren auf biotechnologischen Verfahren. Ihre molekulare Struktur wird immer komplexer und die Trocknungszeiten in der konventionellen Gefriertrocknung immer kritischer. Übliche Trocknungszeiten in konventionellen Mehretagen-Gefriertrocknern liegen im Bereich von 50–70 h.

Es besteht ein großes Interesse an alternativen Gefriertrocknungsverfahren, um die Trocknungszeit sowohl zu reduzieren als auch produktschonender zu trocknen.

In der Wirkstoffentwicklung werden derzeit Proteinlösungen entwickelt, deren Wirkungsweise hochselektiv in Stoffwechselvorgänge eingreifen kann. Diese neuen Wirkstoffgenerationen sind allerdings auch wesentlich empfindlicher in der Trocknung, sodass Trocknungstemperaturen oberhalb von 20–40 °C für längere Zeiträume zu vermeiden sind. Konventionelle Trocknungen von 50–70 h bedeuten eine lange Verweildauer in der Endtrocknung bei Temperaturen über dem Gefrierpunkt, typischerweise bei ca. 20–40 °C und darüber. Durch den langanhaltenden thermischen Stress in der Endtrocknung werden u. a. die Überlebensraten dieser neuen Wirkstoffgeneration nennenswert beeinträchtigt.

Innovationssprung durch Verkürzung der Trocknung um Faktor 5–10

Mit Mikrowellen-Gefriertrocknung können diese Trocknungszeiten drastisch verkürzt werden (Faktor 5–10) [1]. Somit ist die Mikrowellen-Gefriertrocknung nicht nur wirtschaftlicher, sondern auch produktschonender für die neue Wirkstoffgeneration. In der Veröffentlichung [2] sind Nachweise über verkürzte Trocknungszeiten bei „Monoclonalen Antibodies“ mit Püschner-Anlagentechnik im Journal of Pharmaceutical Science gezeigt, bei denen auch die Stabilität nach 12 Wochen vergleichbar zu konventionell gefriergetrockneten Produkten ist.

Batch heute und Conti morgen

Grundsätzlich stehen 2 Anlagenkonzepte zur Verfügung:

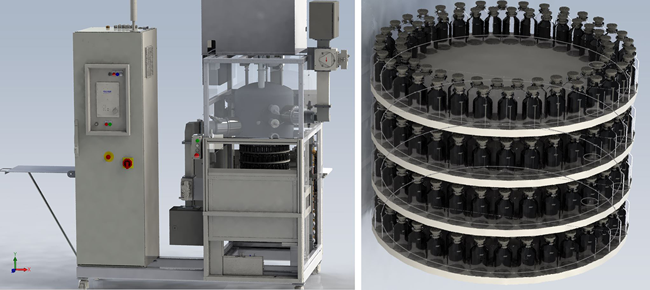

Die Batch-Karussell-Mikrowellen-Gefriertrockner werden derzeit im Markt erprobt und sollen in diesem Beitrag vorgestellt werden. Diese sind für den Laborbereich im Bereich R&D konzipiert und können auch automatisiert in parallel geschalteten Batchanlagen skaliert werden.

Neben der Mikrowellen-Gefriertrocknung wird in den Anlagen auch eingefroren und die Vials nach der Trocknung verschlossen.

Abbildung 1 zeigt das Anlagenkonzept bestehend aus einem stehenden Vakuumbehälter mit einer absenkbaren Verschlussscheibe. Die Vials sind auf mehreren Ebenen kreisförmig angeordnet und werden über einen Drehteller mit Wägezelle abgestellt. Der Drehteller ist in der Vakuumverschlussscheibe im Boden integriert. Nach der Beladung fährt die Vakuumverschlussscheibe mit dem Inhalt nach oben und verschließt die Vakuumbehälter. Der Einfriervorgang beginnt zunächst atmosphärisch, bis die Nukleationen abgeschlossen und die flüssigen Wirkstoffe auskristallisiert sind. Danach wird der Einfriervorgang noch durch ein tiefes Vakuum bis <50 °C unterstützt.

Nun beginnt die eigentlichen Mikrowellen-Gefriertrocknung. Die Trocknung wird über die Online-Wägezelle sowie über berührungslose Temperaturmessung des Produktkuchens in jedem einzelnen Vial überwacht. Das Beispiel eines getrockneten Vials ist in Abb. 2 zu sehen.

Nach dem Anstieg der Temperaturen über den Gefrierpunkt bis zu ca. 20 °C liegen die Produktkuchen bei einer Restfeuchte <2 %. Je nach Formulierung gibt es noch eine kurze Nachtrocknung bei Temperaturen bis 30–40 °C mit maximal 30 min.

Danach werden die Vials in der Anlage unter N2 verschlossen. Die Vakuumverschlussscheibe mit den verschlossenen Vials öffnet sich und kann als verschlossene Einheit entnommen werden.

Es stehen verschiedene Batchanlagengrößen zur Verfügung.

Die kleinste Laboranlage μWaveVac0163ly besteht aus maximal 3 Ebenen mit maximal 3x120 (gesamt 360) 2R-Vials.

Der nächstgrößere Anlagentyp ist eine μWaveVac0273ly mit 4x160 (gesamt 640) 2R-Vials. Geht man von ca. 2,5 h Einfrieren und 5,0 h Trocknung sowie 0,5 h für Produkthandling aus, können 3 Batches in 24 h gefahren werden (1920 2R-Vials). 4 Anlagen im Verbund können ca. 7 680 2R Vials in 24 h produzieren.

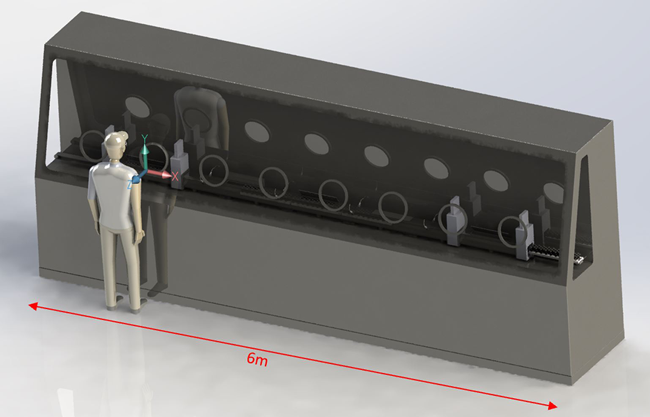

Auch kontinuierliche Konzepte befinden sich aktuell in der Entwicklung. Hier kommen sog. Single-Mode-Systeme zum Einsatz, die eine homogene Feldverteilung aufweisen.

Wie in Abb. 3. gezeigt, werden die kontinuierlichen Systeme über entsprechende Schleusentechnik in Isolatoren betrieben und erlauben einen komplett kontinuierlichen Prozess von der Abfüllung der Vials bis zum getrockneten Produkt.

100–200 2R-Vials pro h.

Es besteht die Möglichkeit, durch Verlängerung und Verbreiterung des Trocknungskanals den Durchsatz weiter zu steigern.

Ausblick

Die konventionelle Gefriertrocknung wurde in den letzten Jahrzehnten zwar inkrementell immer weiter verbessert. Jedoch wurden durch den limitierten konduktiven Energieeintrag kaum größere Performancesteigerungen erreicht. Mikrowellen bringen die Sublimationsenergie direkt im Volumen ein und können eine drastische Verkürzung der Trocknung bei besserer Qualität liefern. Die Mikrowellen-Gefriertrocknung bietet gerade bei den neuen, sensiblen Wirkstoffgenerationen enorme Vorteile und wird sich in den nächsten Jahren als neue Gefriertrocknungstechnologie neben der konventionellen etablieren.

Literatur

| [1] | James Dolan, Use of Volumetric Heating to Improve Heat Transfer During Vial Freeze-Drying, September 1998, Dissertation submitted to the Faculty of the Virginia Polytechnic Institute and State University. |

| [2] | Julian H. Gitter et al., Significant Drying Time Reduction Using Microwave-Assisted Freeze-Drying for a Monoclonal Antibody, Journal of Pharmaceutical Sciences 107 (2018) 2538–2543. |

Weitere Informationen:

Püschner GmbH + Co KG

MicrowavePowerSystems

Steller Heide 14

Industrial Estate Neuenkirchen

28790 Schwanewede-Bremen

Peter Püschner

Tel.: ++49 (421) 68853-0

Fax: ++49 (421) 68853-10

e-mail: peter@pueschner.com

www.pueschner.com