Das Integrated Engineering: Es beinhaltet das Datenmanagement entlang des Produkt- und Anlagenlebenszyklus.

Die vertikale Integration in der Produktion: Darunter versteht man das durchgängige Datenmanagement von der Feldebene mit ihren Aktoren und Sensoren bis in die Enterprise-Resource-Planning(ERP)-Systeme.

Das Anlagenmodell: Dies ist die digitale Abbildung des Prozesses, der Anlagenstruktur und der Assets.

Das Verhaltens- oder Simulationsmodell: Dieses wird für die Verfahrensentwicklung, für die Anlagenoptimierung, aber auch für höherwertige Regelungen wie Advanced Process Control benötigt. Das Verhaltensmodell kann auch eine KI-Lösung sein.

Das Operationsmodell: Dieses enthält alle für den Betrieb notwendigen Informationen, etwa Messwerte. So pflegt und erweitert Beispielsweise Triplan für den größten Vielzweckbetrieb in Deutschland für chemische Wirkstoffe den digitalen Zwilling und damit ein durchgängiges Datenmodell von der Ersterstellung über alle Anlagenerweiterungen und Umbauten bis zum aktuellen Stand.

Integriertes Engineering – höhere Effizienz, geringere Kosten

Spektrum

Alle Projektdaten in einer gemeinsamen Datenbasis zu sammeln und ein einziges Tool für den kompletten Lebenszyklus der Anlage zu nutzen, ist für die TTP Group keine Zukunftsvision mehr. Mit den beiden operativen Marken Pharmaplan und Triplan gehört die TTP Group zu den führenden europäischen Engineering-Dienstleistern. Sie bietet schon heute wesentliche Elemente für einen Engineering-Workflow auf Basis eines Engineering-Modells für alle Aspekte der Projektierung von Anlage, Elektrisches Messen/Steuern/Regeln (EMSR) und Automatisierung.

„Das Kernthema heißt Digitalisierung. Nur eine integrierte Sicht über alle Stufen hinweg erhöht die Effizienz und Qualität des Engineerings im Planungsprozess und der Produktion“, bekräftigt Dr. Andreas Bonhoff, CEO TTP Group.

TTP Group liefert nutzenorientierte Geschäftsmodelle auf Basis von digitalen Technologien

Die besondere Dynamik des Marktes resultiert aus den großen technologischen Entwicklungen in der Prozessindustrie. Dabei werden 2 relevante Bereiche definiert:

Die Umsetzung dieser digitalen Transformation verlangt ein gutes Verständnis der Geschäftsprozesse und deren Informationen, Know-how bzgl. IT bzw. Operational Technology (OT) und Fähigkeiten des Change-Managements. Denn nicht nur die Technik ändert sich, sondern auch die Prozesse, Rollen und Aufgaben der Mitarbeitenden.

Automatisierung von Schnittstellen

In der Prozessindustrie werden Anlageninformationen zunehmend in datenbankorientierten Computer-aided-Engineering(CAE)-Systemen geplant und verwaltet. Die Effizienzvorteile, aber v. a. auch die Qualitätsvorteile eines über die Engineering-Phasen und Gewerke integrierten Datenmanagements können nur genutzt werden, wenn die Datenmodelle und Systeme durchgängig sind.

Voraussetzung hierfür ist, dass Informationen in die CAE-Systeme übersetzt werden und die Schnittstellen z. B. zwischen 2D-Werkzeugen und 3D-Werkzeugen definiert sind. „Die Vorteile eines integrierten Engineerings liegen v. a. in der effizienteren technischen Betreuung von Bestandsanlagen, betriebsnahen Umbauprojekten und technischen Änderungen“, so Dr. Wilhelm Otten, Beiratsmitglied TTP Group.

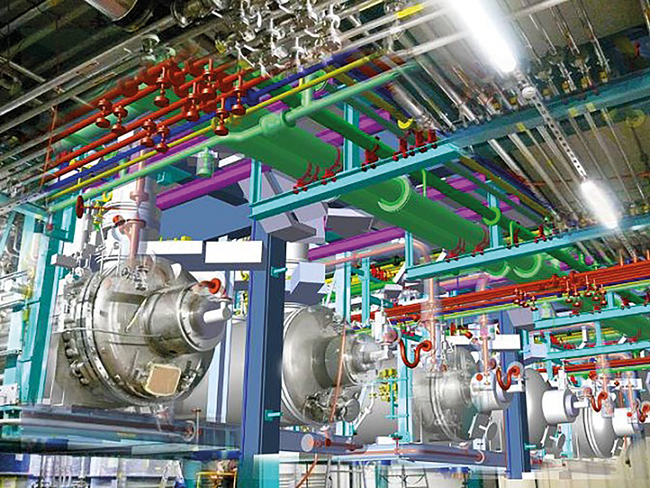

Die TTP Group ist mit Pharmaplan und Triplan hier bestens aufgestellt: Sie beschäftigt sich intensiv mit der Kopplung der Layoutplanung mit dem Building Information Modelling (BIM) der Gebäudeplanung, was besonders für die Pharmaindustrie von Bedeutung ist (Abb. 1).

Triplan offeriert außerdem das gesamte Angebotsspektrum, um Anlageninformationen in datenbankgestützte CAE-Systeme zu übertragen und diese zu koppeln. Triplan arbeitet hier mit allen für die Prozessindustrie relevanten datenbankgestützten CAE-Systemen (Abb. 2).

Die Bedeutung des digitalen Zwillings für durchgängige Datenmodelle

Zu einem vollständigen digitalen Zwilling gehören in der Prozessindustrie 3 wesentliche Komponenten:

Wie Modularisierung in Zukunft Flexibilität und Time to Market für die Pharmaindustrie und Spezialchemie verbessert

Die Umstellung auf modulare Produktionstechnologien ist ein weiterer Trend, den die TTP Group verfolgt und der die Prozessindustrie nachhaltig verändern wird. Ziel der Modularisierung ist am Ende, über eine Kapselung der Units/Funktionen einer Prozessanlage die Möglichkeit zu haben, eine Prozessanlage nicht immer wieder komplett individuell zu entwickeln und zu bauen, sondern die Anlage aus Modulen zu konfigurieren. Das geht nur, wenn man die Informationen über die Module in digitaler Form zur Verfügung hat. Das mittlerweile auch in der International Electrotechnical Commission (IEC) standardisierte Module Type Package (MTP) ist der digitale Zwilling des Moduls. Er enthält im Human-Machine Interface (HMI) das Anlagenmodell und Operationsteilmodelle, wie z. B. „Control“ oder „Maintenance“.

Modularisierung bringt sowohl Vorteile in der Supply Chain durch Flexibilisierung der Produktion als auch im Asset-Lebenszyklus durch Reduktion der Investitionskosten, einfachere Prozesse und wesentlich schnellere Markteinführung der Produkte (Time to Market). Schon heute werden durch modulare Pilotanlagen die Einführungszeiten neuer Produkte und Vorprodukte für die Pharmaindustrie halbiert – zu Coronazeiten ein entscheidender Wettbewerbsvorteil.

„Durch eine so verkürzte Projektlaufzeit und Reduzierung des Engineering-Aufwands sind wir heute in der Lage, reibungslos, schnell und deutlich kostengünstiger aufwendige Projekte umzusetzen“, meint Dr. Andreas Bonhoff, CEO TTP Group.

Im Asset-Lifecycle denken

Der Trend, dass die Kunden vom Engineering-Dienstleister ein umfassendes Angebot über den Lebenszyklus – von der Verfahrensplanung bis in die Betriebsbetreuung – erwartet, wird sich fortsetzen. Außerdem setzt der Kunde voraus, dass der Dienstleister dieses Angebot je nach Anforderung integriert.

Die TTP Group deckt sowohl das Projektmanagement als auch die Betriebsbetreuung ab und ist für Leistungen wie ein intelligentes, integriertes Datenmanagement prädestiniert. „Der Kunde sucht bei Triplan und Pharmaplan Lösungen und keine Standard-Arbeitspakete“, so Dr. Andreas Bonhoff. Als über den Lebenszyklus und die verschiedenen Gewerke integrierter Dienstleister, können sowohl Pharmaplan als auch Triplan ihren Kunden eine optimale Problemlösung aus ihrem Portfolio bieten. Hier hilft der TTP Group, dass sie mit Chemie und Pharma die größten Bereiche der Prozessindustrie abdeckt und mit über 20 Standorten und 900 Mitarbeitenden in Europa und Indien unterwegs ist.

Text: Dr. Wilhelm Otten, Beiratsmitglied TTP Group

Weitere Informationen:

TTP GmbH

Bahnhofstraße 15

83022 Rosenheim

Tel.: +49 8031 2820-00

E-Mail: info@ttp-group.eu

www.ttp-group.eu