Key Words: filmische Kontaminationen technische Sauberkeit nicht flüchtige Rückstände Quarzkristall-Mikrowaage

Prüfung von chemischen Oberflächenrückständen

Ein neuer Ansatz nach VDI 2083 Blatt 23

Korrespondenz:

Dr.-Ing. Markus Rochowicz, Fraunhofer Institut für Produktionstechnik und Automatisierung, Nobelstraße 12, 70569 Stuttgart; E-Mail: Markus.Rochowicz@ipa.fraunhofer.de

| Dr.-Ing. Markus Rochowicz Dr.-Ing. Markus Rochowicz ist als Gruppenleiter Reinheitstechnik seit 2008 in der Abteilung Reinst- und Mikroproduktion des Fraunhofer IPA in Stuttgart mit seinem Team für Reinheitsfragestellungen in der Produktion für ein breites Kundenbranchenspektrum zuständig. Vorher war er seit 1996 als wissenschaftlicher Mitarbeiter im Bereich der Reinraumproduktion tätig und seit 2000 mitverantwortlich für den Aufbau der Thematik der Technischen Sauberkeit als Analyse-, Beratungs- und Schulungsdienstleistung des Instituts. Er hat an der Universität Stuttgart Physik studiert und im ingenieurwissenschaftlichen Bereich promoviert. |

| Dr.-Ing. Dipl.-Biol. Markus Keller Dr.-Ing. Dipl.-Biol. Markus Keller studierte an der Universität Stuttgart mit Schwerpunkt System- und Mikrobiologie und promovierte zum Thema luftgetragene chemische Kontaminationen. Seit 2006 beschäftigt er sich als Projektleiter am Fraunhofer IPA branchenübergreifend mit der chemischen und mikrobiologischen Kontaminationskontrolle. Die individualisierte Pharmaproduktion von Morgen ist das Hauptthema seiner Mitarbeit bei der ISPE und anderen Gremien. |

Zusammenfassung

Dieser Beitrag befasst sich mit der Fragestellung, wie die chemische Reinheit von Oberflächen im Rahmen der Qualitätssicherung einfach, zuverlässig, aber auch hochempfindlich geprüft werden kann. In vielen Reinraumanwendungen werden Prozesse durchgeführt, die nicht nur bzgl. Partikelverunreinigungen sensibel sind, sondern auch auf filmisch/chemische Rückstände sehr empfindlich reagieren, etwa das Kleben und Beschichten. Für diese Aufgabenstellung insbesondere zur Prüfung von Sauberkeitsgrenzwerten firmenintern oder im Kunde-Lieferanten-Verhältnis wird ein neues Messverfahren vorgestellt. Funktionsweise und Durchführung dieser Prüfung, die Inhalt einer ebenfalls neuen VDI-Richtlinie ist, werden beschrieben sowie die Eigenschaften und Vorteile zum Stand der Technik angeführt.

Der Hintergrund

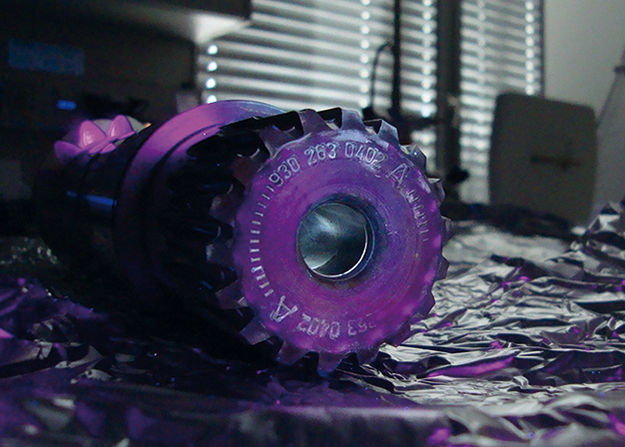

Ein Reinraum wird i. d. R. zur Kontrolle von luftgetragenen Partikeln oder Mikroorganismen eingesetzt. Häufig werden hier Fertigungs- und Montageschritte durchgeführt, die definiert saubere Oberflächen erfordern, damit sie prozesssicher funktionieren können und das hergestellte Produkt in der gewünschten Qualität, der geforderten Reinheit, aber auch der notwendigen (Funktions-)Sicherheit mit wirtschaftlich sinnvoller Fertigungsausbeute hergestellt werden kann. In sehr vielen Anwendungen sind die entsprechenden Prozesse aber nicht nur sensibel hinsichtlich Partikelrückständen, sondern sind ebenso empfindlich in Bezug auf filmisch/chemische Oberflächenrückstände (Abb. 1).

Bei Fertigungsprozessen wie dem Beschichten, Kleben, Löten, Schweißen oder auch in der Vakuumtechnik ist gerade diese filmisch/chemische Sauberkeit von Oberflächen eine notwendige Voraussetzung für die Stabilität der Prozesse bzw. Haltbarkeit einer Verbindung. In anderen Anwendungen hingegen ist eine gezielte Belegung von Bauteilen und deren Oberflächen mit einer aufzubringenden Substanz erforderlich, etwa beim Korrosionsschutz, beim Verpressen von Bauteilen, oder auch beim Schmieren eines medizinischen Instruments mit beweglichen Teilen. In einigen Anwendungen finden sich sogar kombinierte Anforderungen, d. h., eine gewisse Beölung ist notwendig z. B. für einen kurzzeitigen Korrosionsschutz, und gleichzeitig ist nur eine maximale Ölmenge zulässig, damit z. B. ein Schweißprozess fehlerfrei durchgeführt werden kann. In solchen Anwendungen ist folglich ein definiertes Prozessfenster (nicht zu viel und nicht zu wenig Beölung) einzuhalten, damit alle Anforderungen erfüllt werden können.

Die Aufgabe

Im Rahmen der Qualitätssicherung wird es somit immer wichtiger, den Zustand von Oberflächen oder Bauteilen hinsichtlich filmisch/chemischer Rückstände zu kontrollieren. Die Prüfungen, die hierzu notwendig sind, können an mehreren Stellen der Produktionskette erforderlich sein:

direkt vor dem eigentlichen sauberkeitskritischen Prozessschritt, z. B. der Montage im Reinraum

zur Kontrolle vorgelagerter Prozesse, die für die Oberflächensauberkeit relevant sind. Das sind i. d. R. Reinigungsprozesse, bei denen das Reinigungsergebnis kontrolliert wird, aber auch die Eingangsverunreinigung geprüft werden kann.

Solange alle Prozessschritte (z. B. Reinigen und Beschichten) im eigenen Haus durchgeführt werden, ist die Kontrolle der sauberkeitsrelevanten Einflussgrößen meist noch relativ einfach, da man kurze Wege und schnelle Reaktionszeiten hat. Anders hingegen wird es, wenn man die produkt- oder prozessrelevante Reinheit von Teilen bereits einkaufen möchte: In diesen Fällen muss die Sicherung der Reinheitsqualität auf ein oder auch mehrere Zulieferer ausgeweitet werden, die heute weltweit beheimatet sein können. Gerade hier ist es essenziell, die notwendigen oder noch zulässigen Oberflächenrückstände klar zu spezifizieren und zuverlässig in globalen Lieferketten prüfen zu können (Abb. 2).

Das ungelöste Problem

Zur Prüfung filmisch/chemischer Rückstände sind heute eine ganze Reihe unterschiedlichster Mess- und Prüfverfahren erhältlich. Bei genauerem Hinsehen lassen sich damit 2 Fragestellungen abdecken:

Die Überwachung von Prozessen (z. B. Reinigungsprozeesen), bei der die Schwankung der Menge einer bekannten Substanz (z. B. Restbeölung) erkannt werden muss – meist mit dem Ziel, den Prozess zu regeln. Hierfür werden z. B. Testtinten oder UV-Fluoreszenz-Sensoren eingesetzt.

Die Ursachenanalyse oder Prozessoptimierung, bei der es um die genaue Bestimmung der chemischen Zusammensetzung eines Rückstandes geht, mit dem Ziel, die Ursache einer Verunreinigung zu bestimmen und abzustellen. Zu diesem Zweck werden unterschiedliche, meist langwierige chromatographische und spektroskopische Verfahren eingesetzt – i. d. R. mit aufwendigen und kostenintensiven Laboranalysegerätschaften, die nur von Spezialisten bedient werden können.

Die eigentliche und zunehmend wichtiger werdende Fragestellung bleibt dabei meist ungelöst: die einfache, robuste, schnelle und kostengünstige Bestimmung, die in globalen Lieferketten zur Prüfung von Grenzwerten bzw. Sauberkeitsspezifikationen eingesetzt werden kann. Ein solches Verfahren sollte weiterhin einen großen Messbereich aufweisen, d. h. sowohl sehr sensitiv kleinste Mengen an Rückständen detektieren können als auch Größenordnungen höherer Belegungen (wie bei einem Korrosionsschutz) erfassen können. Im Idealfall lässt sich ein solches Prüfverfahren auch von angelerntem Personal bedienen.

Eine mögliche Methode, solche Grenzwertprüfungen durchzuführen, ist die Bestimmung der sog. „nicht verdampfbaren Rückstände“ oder englisch „non volatile residues“ (NVR). Bei diesem Verfahren, das auch in verschiedenen Normen beschrieben ist, erfolgt die Analyse in 3 Schritten: Zunächst werden das zu untersuchende Bauteil mit Lösemittel abgespült und die lösbaren Rückstände extrahiert; im nächsten Schritt wird das Lösemittel vollständig verdampft; im dritten und letzten Schritt wird der nichtverdampfbare Rückstand mithilfe einer Laborwaage gravimetrisch bestimmt. Das Ergebnis ist eine Rückstandsmasse pro Bauteilfläche, angegeben z. B. in μg/cm2. Bei diesem über Jahre bzw. Jahrzehnte etablierten Verfahren ergeben sich in der Durchführung aber eine Reihe von Schwierigkeiten:

Da die Bauteile i. d. R. vollflächig abgespült werden, können hier größere Mengen (mehrere l) Lösemittel zum Einsatz kommen. Den heute notwendigen Arbeitsschutz- und Umweltschutzgesichtspunkten dabei Rechnung zu tragen, ist zunehmend schwierig. Zudem ist eine häufig erforderliche partielle Prüfung von Funktionsflächen nicht möglich.

Bei größeren Lösemittelmengen ist der Verdampfungsprozess sehr zeitaufwendig. Hier werden i. d. R. sog. Rotationsverdampfer eingesetzt; dabei wird das Lösemittel in einem temperierten Glaskolben abgedampft und anschließend wieder kondensiert.

Das Hauptproblem besteht aber in der präzisen Massenbestimmung. Bei sehr kleinen Rückstandsmassen (<1 mg) steigt der apparative Aufwand im Bereich der Laborwaagen sehr stark an (Schwingungsdämpfung der Waagen, Klimatisierung der Labore, Fremdeinflüsse, qualifiziertes Personal usw.). Aber auch die teilweise großen Tara-Gewichte der Verdampfungsgefäße (siehe vorhergehender Punkt Rotationsverdampfer) können eine genaue Bestimmung der Rückstandsmassen stark erschweren.

Zusammengefasst: Die klassische NVR-Bestimmung eignet sich weniger gut für größere Bauteile (viel Lösemittel) und geringe Rückstandsmengen (Waagenauflösung), das Grundprinzip könnte aber die Basis für einen neuen Ansatz darstellen.

Der neue Ansatz

Um für die oben beschriebene Problemstellung die einfache und verlässliche Messung von filmisch/chemischen Rückständen im Rahmen der Qualitätssicherung oder zur Prüfung von Grenzwerten im Kunden-Lieferanten-Verhältnis eine Lösung zu finden, wurde bereits vor mehreren Jahren ein Industrieverbund gegründet. Mit dem Titel „AdhäSa – adhäsive Sauberkeit“, unter fachlicher Leitung des Fraunhofer IPA in Stuttgart und mit Beteiligung von Zentrallaboren großer deutscher Industrieunternehmen sowie namhaften Sauberkeitsdienstleistungslaboren hatte sich dieser Verbund das Ziel gesetzt, Methoden zu testen und bewerten, einen tauglichen Ansatz zu finden und in einen Standard zu überführen. Um zum Erfolg zu kommen, musste man hier allerdings einen Schritt weitergehen, da sich nach der Recherche- und Testphase gezeigt hatte, dass keines der bisher verfügbaren Verfahren die Anforderungen erfüllen konnte. Deshalb musste ein neues Verfahren entwickelt werden.

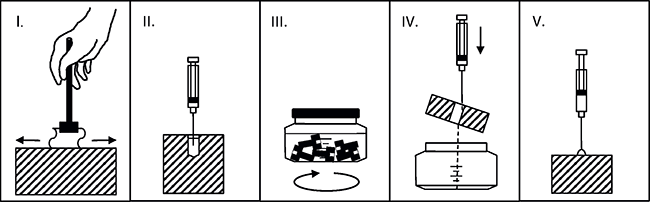

Ähnlich wie bei der klassischen NVR-Bestimmung werden auch bei diesem neuen Verfahren die filmisch/chemischen Rückstände zunächst über eine Extraktion vom Bauteil abgelöst und nach Eintrocknung gravimetrisch analysiert. Allerdings wurden die oben beschriebenen Probleme hier gelöst durch folgende Ansätze (Abb. 3):

Die Lösemittelextraktion erfolgt nicht mehr vollflächig, sondern es werden nur die relevanten Bauteilbereiche partiell beprobt. Der Lösemittelverbrauch wird dadurch minimiert, dass nicht gespült, sondern mit lösemittelgetränkten Tüchern oder Stäbchen gewischt wird. Diese „Minimalmengenextraktion“ ist in der Raumfahrt etabliert und standardisiert (z. B. ECSS-Q-ST-70-05C).

Die Wischmedien mit den abgelösten Rückständen werden in ein kleines Behältnis mit Lösemittel überführt und die Rückstände dort durch Rühren oder Schütteln in das Lösemittel übertragen.

Aus dem Lösemittel wird ein genau definierter Tropfen entnommen, auf den Massensensor aufgebracht und dort verdampft, was bei Raumtemperatur nur wenige Sekunden dauert, da der Tropfen sehr klein ist.

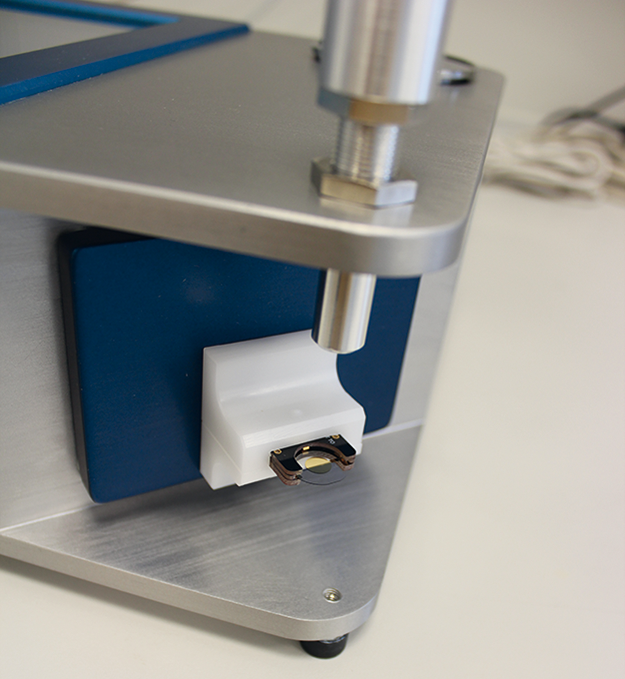

Als Massensensor wird keine Laborwaage verwendet, sondern eine sog. Quarzwaage, die bis in den ng-Bereich (!) genau wiegen kann und gleichzeitig sehr robust gegen Umgebungseinflüsse ist (Abb. 4).

Im letzten Schritt erfolgt die Rückrechnung der gemessenen Rückstandsmasse auf die ursprüngliche Fläche des Bauteils, die extrahiert wurde.

Die Eigenschaften des neuen Verfahrens

Neben einer kurzen Prüfzeit von wenigen Minuten und einer einfachen und robusten Prozedur, die auch von angelernten Mitarbeitern durchgeführt werden kann, bietet das neue Verfahren eine Reihe weiterer Vorteile für den Anwender:

Die Prüfmethode ist auch an optisch nicht zugänglichen Bereichen (Innenbereiche, Hinterschnitte usw.) anwendbar.

Die Angabe Masse pro Bauteilfläche (z. B. μg/cm2), die das Verfahren liefert, ist in zahlreichen Normen und Kundenspezifikationen schon niedergeschrieben und damit etabliert.

Da es sich bei der eigentlichen Messung um eine Massenbestimmung handelt, sind die Ergebnisse im Rahmen der Qualitätssicherung sehr gut rückführbar.

Die Größe der Messfläche kann über die Extraktion angepasst werden:

vollflächig (Einlegen des Bauteils oder Fluten des Hohlraumes)

teilflächig (Wischen)

lokal/punktuell (Tropfen aufsetzen) (Abb. 5)

Die Lage der Messfläche kann durch die Minimalmengenextraktion genau an den spezifizierten Prüfbereich angepasst werden, z. B. an eine Klebestelle oder eine Dichtfläche. Nicht relevante Bauteilbereiche können dabei bewusst ausgespart werden. Dies ist wichtig, da chemische Oberflächenrückstände häufig sehr ungleichmäßig auf Bauteiloberflächen verteilt sind (Abb. 2). Bauteilflächen außerhalb des spezifizierten Bereichs könnten so das Prüfergebnis fehlerhaft beeinflussen, wenn sie bei der Prüfung miterfasst würden.

Die Nachweisempfindlichkeit/Messgrenze (nach oben und unten) kann bei der Flüssigextraktion gesteuert werden, z. B. durch Verdünnen, Konzentrieren (Eindampfen) oder Aliquotieren (Analyse einer Teilmenge). Damit kann ein sehr großer Bereich von Verunreinigungsmengen erfasst werden: von sehr sauberen Oberflächen, bei denen schon geringste Mengen filmisch/chemischer Verunreinigungen den Nachfolgeprozess stören, bis hin zu gezielt beölten Bauteilen, die einen längeren Korrosionsschutz benötigen.

Zahlreiche direkte optische Verfahren wie Infrarot- oder Raman-Spektroskopie, die als mobile Handgeräte in Reflexion messen, zeigen eine starke Abhängigkeit der Messwerte für Verunreinigungen bei leichten Veränderungen der Bauteiloberflächen wie z. B. eine geringfügige Schwankung der Rauigkeit. Beim neuen Verfahren, bei dem die Rückstände mittels einer Extraktion zunächst von der Bauteiloberfläche getrennt werden, gibt es diese Abhängigkeiten dagegen nicht.

Durch die partielle Minimalmengenextraktion gibt es nur einen sehr geringen Verbrauch an Lösemitteln, sodass keine Probleme mit Umwelt- und Arbeitsschutz bestehen und die Kosten pro Analyse gering ausfallen.

Es können Rückstellproben erstellt werden für weitergehende Analysen: Wird z. B. bei einer Wareneingangskontrolle die Überschreitung eines Grenzwertes für die Rückstandsmasse festgestellt, so kann der Rest der Analyseflüssigkeit im Probenfläschchen ins Labor gegeben werden (intern oder bei einem externen Analysedienstleister) und dort die Art und mögliche Herkunft des Rückstands bestimmt werden.

Der aktuelle Stand

Um das neue Verfahren nun einem breiten Kreis von Anwendern zugänglich zu machen, mussten noch 2 wichtige Schritte gemacht werden:

Die Auswahl eines geeigneten Fertigungs- und Vertriebspartners, der sowohl das eigentliche Messgerät mit dem hochempfindlichen Massensensor herstellen kann, aber auch das Management der Verbrauchsmaterialien übernimmt. Dieser Partner ist die Fa. Nägele Mechanik, die den entsprechenden Analysebaukasten in die Serienreife geführt hat und vertreibt (Abb. 6).

Um in der Qualitätssicherung sowie im Kunden-Lieferanten-Verhältnis eine anerkannte normative Basis zu haben, auf die sich die Anwender bei der Spezifikation und Prüfung beziehen können, wurde das Verfahren (das Messgerät und die dazugehörige Prozedur) durch die Mitarbeiter des Industrieverbunds in einem allgemeingültigen Regelwerk standardisiert. Dieser neue Standard ist in einer etablierten Regelwerksreihe zu Reinheitsthemen beim VDI beheimatet. Der neue Leitfaden VDI 2083 Blatt 23 „Reinraumtechnik – Prüfung extrahierbarer löslicher Rückstände, Methode zur Ist-Zustandsermittlung und Grenzwertprüfung“ steht seit Mitte 2021 als Gründruck zur Verfügung.