Key Words: NAMUR Module Type Package Pharmawasser GMP-Anforderungen Reinraum Modularisierung Plug&Produce Herstellerunabhängigkeit

Ein Automatisierungskonzept für eine Pharmawasseranlage mittels Module Type Package

Korrespondenz:

Holger Mettler, Exyte Central Europe GmbH, Löwentorbogen 9B, 70376 Stuttgart; E-Mail: holger.mettler@exyte.net

Zusammenfassung

In diesem Beitrag wird ein Automatisierungskonzept für eine modularisierte verfahrenstechnische Prozessanlage in der pharmazeutischen Produktion mittels des neuen Standards Modular Type Package (MTP) vorgestellt. Das Automationskonzept besteht aus der Modularisierung einer Produktionsanlage für die Herstellung von Pharmawasser und eines Entwurfs der funktionsbasierten Dienste anhand einer zuvor definierten Entwurfsmethodik. Die Realisierung erfolgt über eine Siemens-basierte Automationsstation.

Motivation

Spätestens mit der rasanten Entwicklung und Produktion von Impfstoffen gegen Covid-19 ist die Pharmaindustrie wieder verstärkt in den Blickpunkt der Öffentlichkeit geraten. So beweisen einmal mehr die ersten Impfstoffe gegen das Corona-Virus, wie schnell mittlerweile die Entwicklungszyklen sind. Innerhalb weniger Monate wurden Vakzine erschaffen, deren Entwicklung bisher mehrere Jahre in Anspruch genommen hat. Wichtig ist aber, dass trotz dieser schnellen Entwicklungszyklen die hohen Anforderungen bzgl. Good Manufacturing Practice (GMP) an die Produktqualität und Patientensicherheit sowie an die Datenintegrität bei der Planung, Umsetzung und Validierung von Impfstoffproduktionen unter reinen Umgebungsbedingungen sichergestellt werden. Bereits kleinste Verunreinigungen – hervorgerufen durch unterschiedlichste Einflüsse – können zu hohen Ausschussraten führen. Die Reinraumtechnik nimmt aus diesem Grund einen stetig wachsenden Stellenwert in der Gestaltung der Produktionsumgebung ein. Ein weiterer wichtiger Faktor in der Impfstoffherstellung ist die Produktion und Bereitstellung des Pharmawassers für die im Reinraum stattfindenden Produktionsprozesse.

Pharmawasserproduktion

Im Bereich der pharmazeutischen Industrie nimmt das Pharmawasser eine besondere Stellung ein. Das i. d. R. aus Trinkwasser aufbereitete Pharmawasser wird in der Pharma- und Biotechindustrie als Ausgangs- und Hilfsstoff für die Produkte sowie als Reinigungs- und Spülmittel verwendet. Die Qualität von Pharmawasser wird durch eine Vielzahl festgelegter Parameter definiert. Die physikalisch-chemischen sowie mikrobiologischen Anforderungen aus den nationalen Arzneibüchern bzw. den Monografien – z. B. Europäische Pharmakopöe (EP) und US Pharmacopeia (USP) – geben hierbei die erforderlichen Mindeststandards vor.

Um sicherzustellen, dass diese Qualität während des Betriebs der Wasseranlage aufrechterhalten wird, ist ein sog. Monitoring erforderlich. Darunter versteht man eine regelmäßige Durchführung von physikalischen Messungen sowie chemischen und mikrobiologischen Untersuchungen. In modernen Produktionsanlagen für die Pharmawasserproduktion und -verteilung kommen dabei hochgradig automatisierte und empfindliche Komponenten für die Mess-, Steuerungs- und Regeltechnik zum Einsatz, um letztendlich ein System für die Verteilung, Sanitisierung, Steuerung und Überwachung von Reinstwasser (Purified Water, PW) oder Kreislaufsystemen von Wasser für Injektionszwecke (Water for Injection, WFI) zu errichten.

Modularisierung in der Verfahrenstechnik

Der Bereich der Automatisierungstechnik befindet sich aufgrund der fortschreitenden Entwicklungen immer in einem steten Wandel. Auf der einen Seite stehen dabei die komplexer werdenden Aufgaben und Systeme sowie die zunehmende Digitalisierung im Vordergrund, auf der anderen Seite muss die dazugehörige Anlagentechnik mit wirtschaftlich vertretbarem Aufwand in Betrieb genommen werden können. Dazu gehören gut ausgebildete Fachkräfte und Ingenieure. Diesen Anforderungen steht jedoch ein zukünftig zu erwartender Fachkräftemangel entgegen. In diesem Gesamtzusammenhang hat die VDI/VDE-Gesellschaft Mess- und Automatisierungstechnik aktuell erneut den Blick in die Zukunft gerichtet und ist in ihrem Positionspapier „Automation 2030 – Zukunft gestalten – Szenarien und Empfehlungen“ auch auf pharmazeutische Anlagen eingegangen und hat folgende Trends ausgearbeitet [1]:

Modularität der Anlagentechnik

Konnektivität mit offenen Schnittstellen für zukünftige Weiterentwicklungen und Künstliche Intelligenz (KI)

Erstellung von digitalen Zwillingen

Autonomie bzw. Teilautonomie der Module mit selbständigen Optimierungen

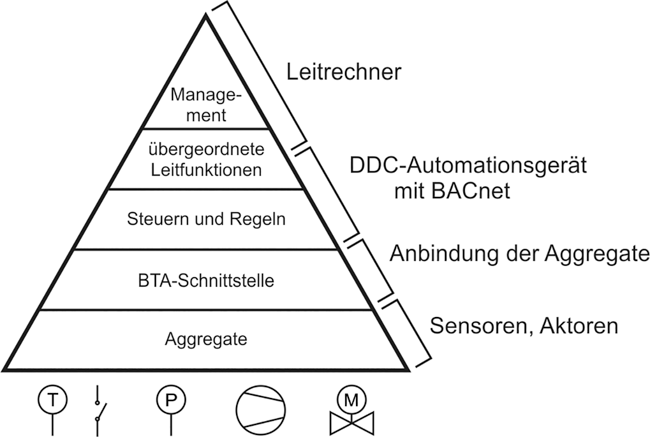

Hierbei bietet sich auch einmal ein Blick in verwandte Teilgebiete der Automatisierungstechnik an. So ist bereits seit vielen Jahren im Bereich der Gebäudeautomation ein ähnlicher Trend zu verzeichnen. Die Parallelität der Automatisierungstechnik wie z. B. für Lüftungs- und Kälteerzeugungsanlagen, die auch für pharmazeutische Anlagen eingesetzt wird, lässt sich aus Abb. 1 erkennen. Auch wenn die größte Gemeinsamkeit zwischen den gebäudetechnischen und den pharmazeutischen Anlagen wahrscheinlich im Bereich der Validierung der raumlufttechnischen Produktionsbedingungen liegt, lohnt sich doch ein vergleichender Blick zwischen den Systemen.

Insbesondere für die Verbindung zwischen den als Automatisierungsgeräten eingesetzten Direct-Digital-Control(DDC)-Bausteinen in der Gebäudeautomation und dem für Managementaufgaben vorgesehenen Leitrechner hat sich hier bereits vor gut 2 Dekaden eine offene Schnittstelle nach dem sog. Building-Automation-and-Control-Networks(BACnet)-Standard durchgesetzt. Diese ermöglichte im ersten Schritt die herstellerunabhängige Anbindung und Erweiterung von Anlagen und Teilanlagen und wurde daher bei Großprojekten gefordert und eingesetzt. In einem zweiten Schritt hat sie sich dann branchenweit auch in kleineren Projekten durchgesetzt und wird mittlerweile von allen Anbietern angeboten und verwendet. In einem dritten Schritt fungiert sie nun auch als Voraussetzung für die Beschreibung und Erstellung von digitalen Zwillingen in der Planungsphase unter dem Begriff „Building Information Modeling“ (BIM). Diese Ansätze decken sich damit rückblickend mit einem Teil der o. g. Trends und Empfehlungen für pharmazeutische Anlagen.

Die Modularität von Prozessanlagen bei gleichzeitiger Herstellerneutralität einzelner Anwendungsmodule erfordert auch den Einsatz offener Schnittstellen und einer dazu abgestimmten Architektur. Hierbei wäre es einerseits möglich, eine solche Durchgängigkeit mittels einer komplett neu zu entwickelnden Lösung zu gestalten. Einem solchen Ansatz steht jedoch die sehr große Basis bereits existierender Anlagen und die damit immensen Kosten bei der Migration auf einen neuen Standard entgegen.

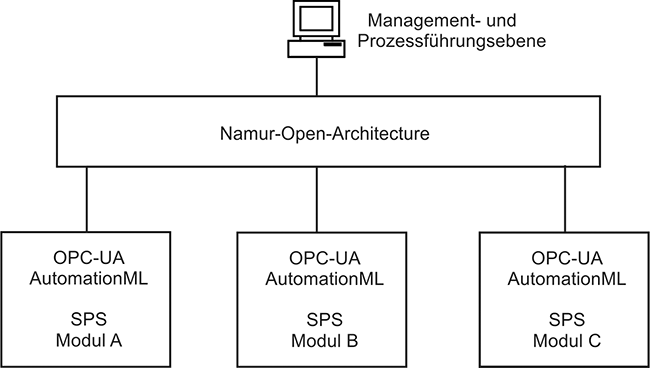

Daher zeichnet sich gegenwärtig die vom NAMUR-Arbeitskreis „Automatisierung modularer Anlagen“ und der Arbeitsgruppe „Modulare Automation“ des Zentralverbands Elektrotechnik- und Elektronikindustrie e. V. (ZVEI) gemeinsam erarbeitete Spezifikation zur herstellerneutralen Beschreibung der Anforderungen und auch der Integration zu einem Gesamtsystem derart ab, dass die Kommunikationsverbindungen auf bewährten Architekturen und Entwicklungen basieren. Hierbei werden gemäß Abb. 2 unter Beibehaltung der klassischen Automatisierungspyramide unterschiedliche Verbindungen vorgesehen. Für die Abbildung von Bedienbildern, Dienstschnittstellen und Modellierungen kommt hierbei Automation Markup Language (AutomationML) und für die Kommunikationen zur Laufzeit eine Datenübermittlung mittels Open Platform Communications – Unified Architecture (OPC-UA) zum Einsatz. Ein solcher Lösungsansatz auf Basis bereits bestehender Mechanismen erlaubt auch die spätere Nachrüstung z. B. verbesserter Sensoren und Kommunikationstechnologien für Optimierungsaufgaben [3].

Digitale Transformation der Produktion

Für die Planung, den Bau und die Inbetriebnahme von Pharma- bzw. Reinstwassersystemen werden i. d. R. erhebliche Beträge für die Investition fällig. Die Herausforderungen bei der Planung und Integration dieser IT-gestützten Produktionsprozesse für die schnell aufzubauenden bzw. anzupassenden Pharmawasserproduktionen liegen in dem zeitlichen Aufwand (Time to Market) sowie dem Einbinden und der Integration von diversen Automationskomponenten und zulieferabhängigen modularen Bestandteilen in das Automationssystem von Prozessanlagen. Eine wichtige Voraussetzung dafür ist die Gewährleistung einer herstellerübergreifenden „Passfähigkeit“ für die Integration in das Automationssystem (Plug&Produce). Idealerweise sollte für eine schnellere Einbindung modularer Komponenten – Process Equipment Assembly (PEA) und Functional Equipment Assembly (FEA) – in das Automatisierungssystem (Process Orchestration Layer, POL) einer Pharmawasseranlage die Implementierung in einer gemeinsamen „Sprache“ erfolgen. Verschiedene Initiativen im Umfeld der Industrie 4.0 und Fachverbände (z. B. NAMUR, ZVEI) aus dem Bereich der Automationstechnik haben hierzu als ersten Lösungsansatz das sog. Module Type Package (MTP) als neuen Standard bzw. Norm (VDI 2658) für die Kommunikation und Einbindung entwickelt.

Automatisierungskonzept

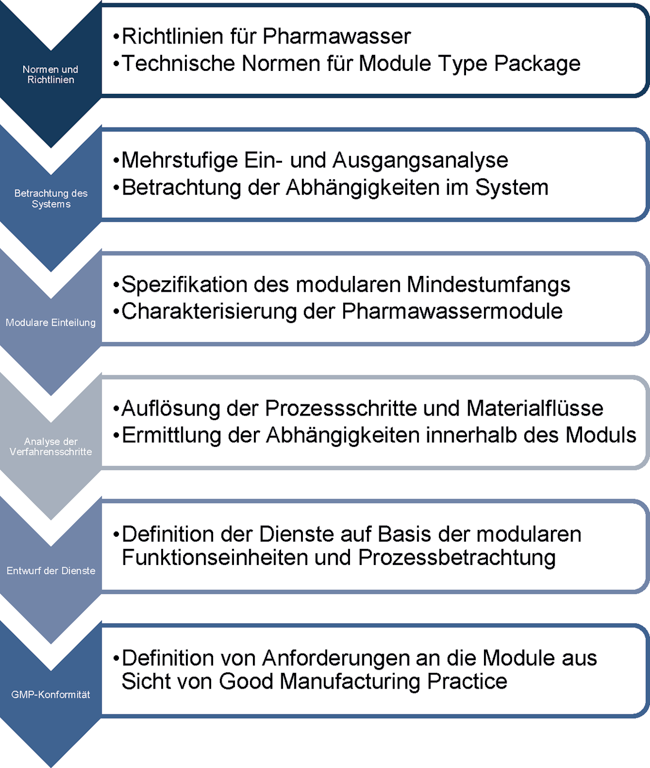

Für die modulare Einteilung im Automatisierungskonzept wird das Top-Down-Prinzip verwendet. Die Anwendung dieses Prinzips erfolgt anhand eines eigenen erstellten Vorgehensmodells (Abb. 3). Dieses beinhaltet die Ebenen 0–5. Als Basis (Ebene 0) dienen im Allgemeinen behördliche Richtlinien und technische Normen, welche die Rahmenbedingungen setzen und vollständig in die Betrachtung mit einfließen [4–11].

Es erfolgt eine allgemeine Betrachtung der Pharmawasseranlage in Ebene 1. Hierbei werden anhand einer mehrstufigen Eingangs- und Ausgangsanalyse die Abhängigkeiten der Prozessschritte innerhalb einer Pharmawasserherstellung betrachtet. Dazu werden die Ein- und Ausgänge dem System zugeordnet. In Ebene 2 werden der Mindestumfang für eine modularisierte Pharmawasseranlage festgelegt und das gesamte System in 3 Module (Vorbehandlung, Aufbereitung, Lager und Verteilung) als eigenes System charakterisiert und definiert. Im nächsten Schritt (Ebene 3) werden die Verfahrenstechnik und die benötigten Operationen innerhalb der Module analysiert. Anhand des Prozesswissens folgt darauf der Entwurf von Diensten (Ebene 4) für die Ausführung der verfahrenstechnischen Funktionen. Zuletzt werden aus Sicht der Computervalidierung Anforderungen an die Module festgelegt (Ebene 5).

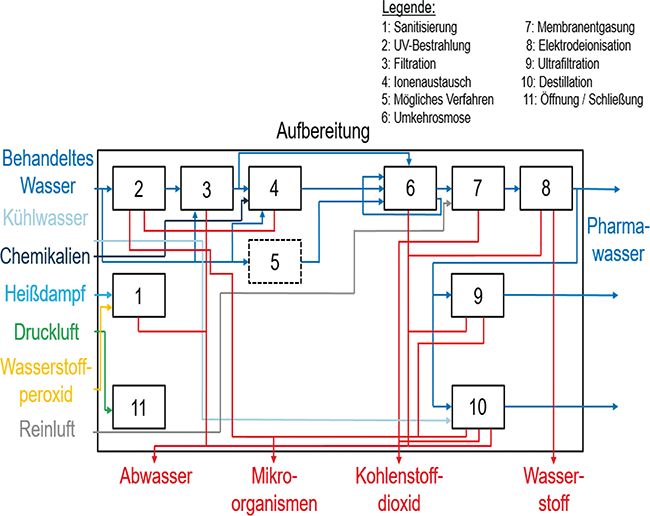

Im Folgenden wird als Beispiel der Modellierung und Analyse der Verfahrensschritte und Operationen das Modul der Aufbereitung (Abb. 4) präsentiert. Gemäß der Ein- und Ausgangsanalyse werden den Verfahrensschritten und Operationen die Ein- und Ausgänge zugeordnet. Dabei wird bei den Ausgängen zwischen Produktstrom (Bsp. Pharmawasser) und den Abscheidestoffen (Bsp. Mikroorganismen) unterschieden. Ebenfalls werden für die Übersichtlichkeit die Ein- sowie Ausgänge farblich gekennzeichnet. Bei den Verfahren und Operationen handelt es sich um fest definierte Verfahren, jedoch besteht bei der Herstellung ebenfalls die Möglichkeit, ein optionales Verfahren (gestrichelt) zu wählen, das ein zuvor verwendetes Verfahren abbildet. Anhand der Pfeilrichtungen im Modul ist zu erkennen, dass verschiedene Möglichkeiten bestehen, das Produkt der verfahrenstechnischen Funktionen weiter aufzubereiten. Hierbei ist auf die Abhängigkeit der Qualität des Produktes hinzuweisen, da diese für die weitere interne Verarbeitung eine Voraussetzungen für die darauffolgende Funktion bildet.

Nach einer Betrachtung der auszuführenden Verfahrensschritte der Module werden die benötigten Dienste entwickelt. Diese werden mit dem Systemwissen der Richtlinien für MTP entworfen. Bei der Festlegung der Dienste werden die FEAs in den Modulen betrachtet, da diese die verfahrenstechnischen Schritte ausführen. Durch die Zusammensetzung der FEAs in eine PEA werden alle benötigten Dienste des Moduls für die Herstellung von Pharmawasser, der Reinigung der eingesetzten Einheit und die Sanitisierung des Moduls festgelegt. Bei den definierten Diensten handelt es sich um allgemeine Funktionen (Bsp. Enthärten), spezielle Funktionen (Bsp. Umkehrosmose-Kreislauf), der Qualitätsprüfung (Bsp. Electrodeionization (EDI) Qualität prüfen), dem Befüllen des Moduls (Bsp. Befüllen 1), dem Entleeren des Moduls (Bsp. Entleeren 1), dem Entleeren der Abscheidestoffe (Bsp. Filter 1 leeren), der Reinigungsdienste (Bsp. Ultrafiltration spülen) und der Dienste für die Sanitisierung der Module (Bsp. Sanitisierung Aufbereitung).

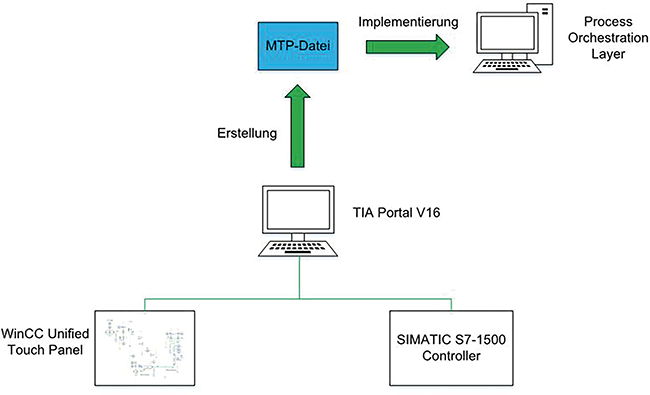

Im nächsten Schritt werden die Ergebnisse des Automationskonzeptes in die Praxis umgesetzt. Dies wird mittels eines aufgebauten Demonstrators (Abb. 5) realisiert, der aus folgenden Elementen besteht: einem Rechner (aktuelle Version von Siemens Totally Integrated Automation (TIA)), einer Steuereinheit von Siemens (S7-1500, analoge und digitale Ein- und Ausgangskarten), einem Windows Control Center (WinCC) Unified Touch Panel und dem Process Control System (PCS) namens PCS7. Hierbei sollen die entworfenen Dienste anhand aktueller Modellierungsregeln in das TIA-Portal bzw. in die erstellte Beschreibungsdatei MTP überführt werden, welche in das bestehende POL implementiert werden. Die entworfenen Module werden dann anhand einer konfigurierten Visualisierung auf dem Touch Panel bedient.

Fazit und Ausblick

Das hier vorgestellte Automationskonzept ist eine Betrachtungsweise für die Modularisierung und Prozessautomatisierung einer Pharmawasseranlage. Dabei gibt es schon Anwendungen von offenen Schnittstellen für die Kommunikation in der Gebäudeautomation. Die aufgeführten Ergebnisse des Beitrags bieten Modulherstellern sowie Integratoren im Bereich von Pharmazie und Biotechnologie eine MTP-gerechte Vorgehensweise für die Dimensionierung und Charakterisierung von Modulschnitten. Das angewendete Automationskonzept bildet in seinen Eigenschaften eine Grundstruktur für die Plug&Produce-Thematik und kann als Ausgangspunkt für den Entwurf einer zu modularisierenden Einrichtung verwendet werden.

Glossar

Begriff | Erläuterung |

Automation Markup Language (AutomationML) | AutomationML stellt ein neutrales, XML-basiertes Datenformat für die Speicherung und zum Austausch von Anlagenplanungsdaten sowie für die SPS-Programmierung und die Entwicklung von Benutzer-Schnittstellen zur Verfügung. |

Building Automation and Control Network (BACnet) | Unter BACnet versteht man ein standardisiertes Kommunikationsprotokoll für die Gebäudeautomation, mit dem Geräte und Systeme untereinander Informationen austauschen können. |

Direct Digital Control (DDC) | Eine DDC ähnelt in ihrem Aufbau sowie Aufgabenumfeld einer speicherprogrammierbaren Steuerung (SPS) in der Prozessindustrie, welche in der Gebäudetechnik für Steuerungs- und Regelungsaufgaben verwendet wird. |

Functional Equipment Assembly (FEA) | FEAs sind modulare Funktionseinheiten, die eine oder mehrere verfahrenstechnische Funktionen für den Herstellungsprozess beinhalten können. |

Module Type Package (MTP) | MTP ist eine Organisationsdatei des Moduls, in dem seine integrierten technischen sowie visuellen Eigenschaften beschrieben werden. |

NAMUR-Open-Architecture (NOA) | Ergänzung bestehender Automatisierungsstrukturen, sodass schnelllebige Komponenten von der Feldebene bis zur Unternehmensführung integriert werden können, ohne die Verfügbarkeit und Sicherheit der Anlage zu gefährden. |

Open Platform Communications – Unified Architecture (OPC-UA) | OPC-UA ist ein Standard für den Datenaustausch als plattformunabhängige, serviceorientierte Architektur. |

Process Equipment Assembly (PEA) | PEAs sind modulare Prozesseinheiten, die eine speicherprogrammierbare Logik sowie deren auszuführende Verfahrenstechnik sowie Operationen beinhalten. |

Process Orchestration Layer (POL) | Der POL ist als Visualisierungs- und Prozessführungsebene von Automatisierungssystemen in Bezug auf Module Type Package definiert. |

Literatur

| [1] | Verein Deutscher Ingenieure e. V. – VDI/VDE-Gesellschaft Mess- und Automatisierungstechnik (GMA): Automation 2030 – Zukunft gestalten – Szenarien und Empfehlungen, 2021 |

| [2] | C. Hübner und T. Hansemann, Gebäudeautomation, Hanser-Verlag, 2021 |

| [3] | T. Holm, „Transformation of the NAMUR to OPC UA allow Plug and Produce for Modular Process Automation“, IEEE, 2016 |

| [4] | EUROPEAN MEDICINES AGENCY: Guideline on the quality of water for pharmaceutical use, 2021 |

| [5] | ISPE, Baseline – PHARMACEUTICAL ENGINEERING GUIDE FOR NEW AND RENOVATED FACILITIES: Water and Steam Systems, Volume 4, Second Edition, 2011 |

| [6] | ISPE, Good Practice Guide: Comissioning and Qualification of Pharmaceutical Water and Steam Systems, 2007 |

| [7] | Verein Deutscher Ingenieure e. V. – VDI-Gesellschaft Verfahrenstechnik und Chemieingenieurwesen (GVC), VDI 2776 Blatt 1, Verfahrenstechnische Anlagen, Modulare Anlagen: Grundlagen und Planung modularer Anlagen, 2020 |

| [8] | Verein Deutscher Ingenieure e. V. – VDI/VDE-Gesellschaft Mess- und Automatisierungstechnik (GMA), VDI/VDE/NAMUR 2658 Blatt 1, Automatisierungstechnisches Engineering modularer Anlagen in der Prozessindustrie: Allgemeines Konzept und Schnittstellen, 2019 |

| [9] | Verein Deutscher Ingenieure e. V. – VDI/VDE-Gesellschaft Mess- und Automatisierungstechnik (GMA), VDI/VDE/NAMUR 2658 Blatt 2, Automatisierungstechnisches Engineering modularer Anlagen in der Prozessindustrie: Modellierung von Bedienbildern, 2019 |

| [10] | Verein Deutscher Ingenieure e. V. – VDI/VDE-Gesellschaft Mess- und Automatisierungstechnik (GMA), VDI/VDE/NAMUR 2658 Blatt 3, Automatisierungstechnisches Engineering modularer Anlagen in der Prozessindustrie: Bibliothek für Datenobjekte, 2020 |

| [11] | Verein Deutscher Ingenieure e. V. – VDI/VDE-Gesellschaft Mess- und Automatisierungstechnik (GMA), VDI/VDE/NAMUR 2658 Blatt 4 Entwurf, Automatisierungstechnisches Engineering modularer Anlagen in der Prozessindustrie: Modellierung von Moduldiensten, 2020 |

| [12] | Siemens, „Industry Online Support“, Siemens AG, 31.05.2021. [Online]. Available: Vertriebs- und Lieferfreigabe: Service Pack 1 für SIMATIC MTP Library V1.0, https://support.industry.siemens.com/cs/document/109784079/vertriebs-und-lieferfreigabe%3A-service-pack-1-f%C3%BCr-simatic-mtp-library-v1-0 (letzter Zugriff am 17.08.2021) |