Abdichtung von Luftleitsystemen mit dem Aeroseal-System

Technik

Key WordsNachhaltigkeit | Abdichtung von Luftleitsystemen | Energieeffizienz | Raumlufthygiene | DIN EN 16798

Zusammenfassung

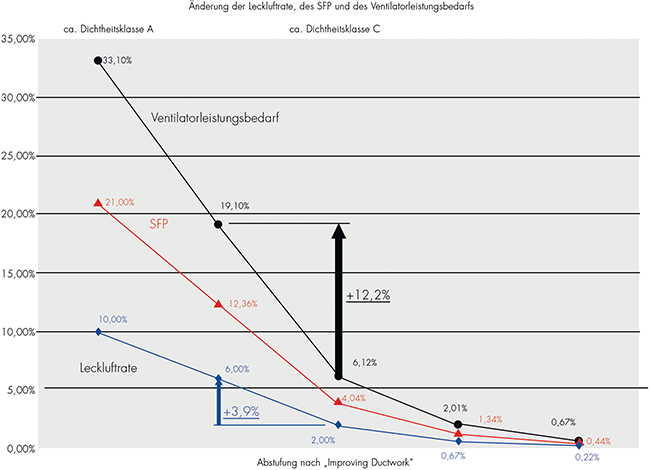

Die Raumlufttechnische Anlage (RLT-Anlage) stellt einen wichtigen (wenn nicht sogar den wichtigsten) Faktor für die Erfüllung der Leistungsparameter eines Reinraums dar. Während in den letzten Jahren hinsichtlich der Ventilatortechnologie deutliche Effizienzsteigerungen erzielt werden konnten, wurde der Effektivitäts- und Effizienzverlust durch undichte Luftleitsysteme über viele Jahre hinweg vernachlässigt. Im Fokus stehen hier neben neu errichteten Luftleitungssystemen (welche oft nicht die erforderte Dichtheitsklasse gemäß DIN EN 16798-3 erreichen) v. a. bereits installierte Luftleitsysteme. Die manuelle Abdichtung bereits bestehender Luftleitsysteme gestaltet sich aufgrund der Zugänglichkeit und der Identifikation kleinster Leckagen schwierig. Das in den USA entwickelte Aeroseal-System bietet eine einfache, schnelle und kosteneffiziente Alternative zu den bisherigen Methoden.

Korrespondenz:

M.Sc. Jörg Schönfelder, Gesec Hygiene + Instandhaltung GmbH + Co. Kommanditgesellschaft, Gubener Straße 32, 86156 Augsburg; E-Mail: joerg.schoenfelder@gesa.de

| M.Sc. Jörg Schönfelder M.Sc. Jörg Schönfelder fungiert seit 2015 Inhaber der Gesa Hygiene-Gruppe und seit 2019 ebenfalls Geschäftsführender Gesellschafter der Hypeconn GmbH. Er ist Autor mehrerer wissenschaftlicher Publikationen im Bereich Innovationsmanagement und Fachautor für die Bereiche Raumlufthygiene, Reinraumhygiene und hygienische |

Schließen Sie hier ein Abonnement ab und profitieren Sie von den vielseitigen Nutzungsmöglichkeiten.