Druckluft in der pharmazeutischen Industrie

Teil 6*): Optimale Abstimmung und Steuerung

Maschinen- und Anlagenbau

Key Words Steuerung | Energiekosten | Betreibermodell | Contracting | Industrie 4.0

Zusammenfassung

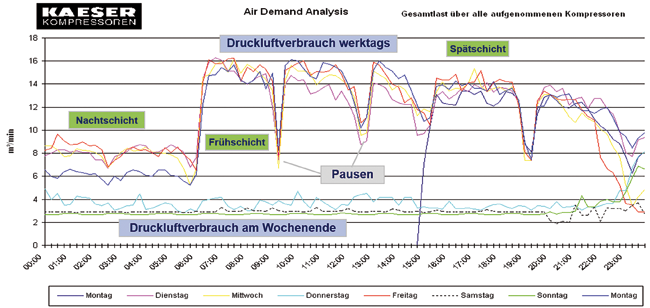

Wirklich wirtschaftlich wird eine Druckluftanlage erst, wenn alle Komponenten aufeinander abgestimmt sind und möglichst konstant überwacht und optimiert werden. Wobei in der pharmazeutischen Industrie besonders die Druckluftqualität eine wichtige Rolle spielt. Der letzte Teil dieser Druckluftserie beschreibt, wie Kompressoren effizient kombiniert werden, zeigt eine Alternative eines Betreibermodells auf und gibt einen Ausblick auf Möglichkeiten, z. B. vorrausschauende Instandhaltung.

Korrespondenz:

Daniela Koehler, Pressesprecherin, Kaeser Kompressoren SE, Carl-Kaeser-Str. 26, 96450 Coburg; e-mail: daniela.koehler@kaeser.com

| Dipl.-Ing. (FH) Erwin Ruppelt Dipl.-Ing. (FH) Erwin Ruppelt studierte Maschinenbau an der Fachhochschule Coburg. Seit 1982 ist er bei Kaeser Kompressoren tätig – zunächst als Projektingenieur, seit 1989 als Leiter der Abteilung Projektingenieure. Seine Zuständigkeit umfasst die Projektierung von Druckluftstationen, die Entwicklung von wirtschaftlichen, energiesparenden Konzepten für Druckluftstationen und die weltweite |

Schließen Sie hier ein Abonnement ab und profitieren Sie von den vielseitigen Nutzungsmöglichkeiten.