Gesteuertes Einfrieren in der Gefriertrocknung

Gesteigerte Qualität des Lyophilisats und Zeitgewinn

Prozesstechnik

Key WordsGefriertrocknung | gesteuertes Einfrieren | Restfeuchte | Zeitersparnis | Produkthomogenität

Zusammenfassung

Die Gefriertrocknung (oder Lyophilisation) ist eine gebräuchliche Methode, um biologisches Material ohne Kühlung über lange Zeiträume hinweg haltbar zu machen. Das getrocknete Material absorbiert zugegebenes Lösungsmittel sehr gut, wodurch sich bei Bedarf dessen ursprünglicher Zustand wiederherstellen lässt. Die Gefriertrocknung ist jedoch ein zeit- und energieintensiver Batchprozess und damit im Vergleich zu anderen Trocknungsverfahren besonders kostenintensiv.

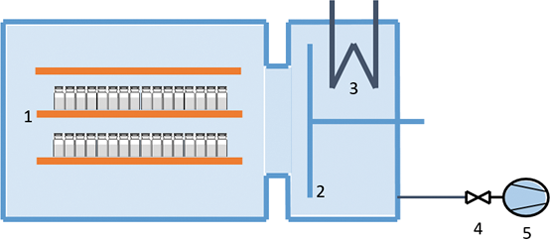

Ziel des im Folgenden vorgestellten, patentierten Verfahrens [1, 2] ist es, erstens die Produktqualität weiter zu verbessern und zweitens die Dauer der Trocknung zu verringern, um Kostenvorteile zu erzielen. Dabei handelt es sich um eine Abwandlung des literaturbekannten vakuuminduzierten Oberflächengefrierverfahrens [3]. Anhand von Laborversuchen wird die Wirksamkeit des modifizierten Verfahrens dargestellt.

Korrespondenz:

Dr. Jens Philipp, OPTIMA pharma GmbH, Vor dem Langen Loh 8, 35075 Gladenbach-Mornshausen; e-mail: Jens.Philipp@optima-packaging.com

| Stephan Reuter Stephan Reuter ist seit Jan. 2014 Geschäftsführer der OPTIMA pharma GmbH am Standort Gladenbach-Mornshausen. Zuvor war er in führenden Positionen für Unternehmen der pharmazeutischen Industrie und internationale Engineering-Firmen tätig. |

| Dr. Jens Philipp Dr. Jens Philipp ist seit Okt. 2011 Abteilungsleiter der Verfahrenstechnik der OPTIMA pharma GmbH am Standort Gladenbach-Mornshausen. Zuvor war er in technischen |

Schließen Sie hier ein Abonnement ab und profitieren Sie von den vielseitigen Nutzungsmöglichkeiten.