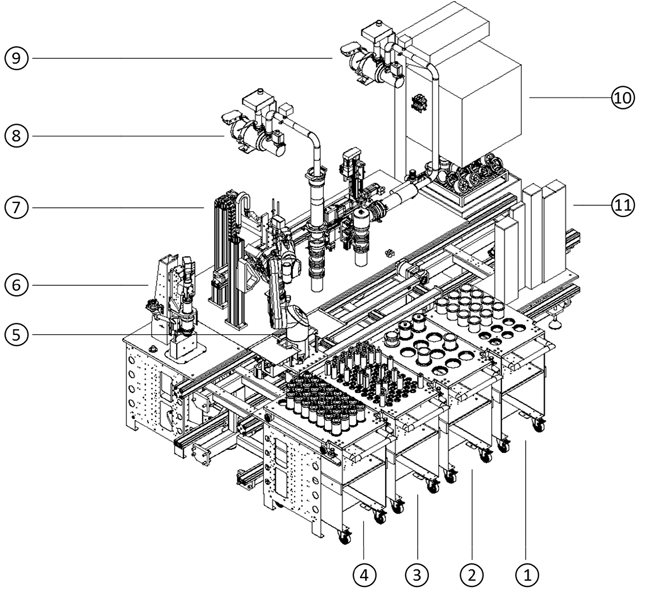

Innovative Granulatherstellung für die Forschung und Entwicklung

Konzeption einer Anlage zur automatisierten Hochdurchsatzgranulation

Key Words Hochdurchsatzgranulierung | Feuchtgranulation | Automatisierung | Prozesstransparenz | modular

Zusammenfassung

Die Anlage einer automatisierten Hochdurchsatzgranulation vereint gängige Prozessabläufe der Feuchtgranulierung – von der Pulverdosierung über die Granulierung bis hin zur Reinigung in einer Produktionsstätte. Dieser Beitrag beschreibt das entstandene Maschinenkonzept und das für dieses Verfahren entwickelte Probengefäß inkl. dessen kombinierbaren Prozesseinheiten eines modular aufgebauten Systems. Auf Grundlage unterschiedlicher Kombinationsmöglichkeiten zwischen Probengefäß und der Prozesseinheiten sind den Herstelloptionen unterschiedlichster Granulate keine Grenzen gesetzt (u. a. überzogene Granulate).

Korrespondenz:

Kerstin Faigle, Robert Bosch Packaging Technology GmbH, Postfach 11 27, 71301 Waiblingen; e-mail: Kerstin.Faigle@bosch.com

| Kerstin Faigle Kerstin Faigle studierte Pharmatechnik (B.Sc.) an der Hochschule Albstadt-Sigmaringen und absolvierte an selbiger den Master of Science im Bereich Facility Design und Management mit dem Schwerpunkt Planung von Produktionsanlagen. Anschließend nahm sie ihre Doktorandentätigkeit im Bereich der Granulation in Kooperation mit der Robert Bosch GmbH sowie der Heinrich-Heine-Universität in Düsseldorf auf und ist seit Anfang 2017 im Produktmanagement tätig. |

Schließen Sie hier ein Abonnement ab und profitieren Sie von den vielseitigen Nutzungsmöglichkeiten.